3Dプリンター

3Dプリンターという言葉が一般の人にも最近知られるようになってきました。

単純にすごい、そんなに簡単にモノが作れるんだという感覚ではないでしょうか。

工業用試作モデルを作っているモノづくりの業界では、以前より知られている技術です。

その技術は、今の3Dプリンターも含めて『ラピッドプロトタイピング』と総称して言われており

おそらく1990年代くらいからあるものだと思います。

この業界で主流なのが光造形。

これは光硬化樹脂にレーザーを照射させて硬化させて一層づつ積み上げていく方法で、

近年は樹脂も改良され光造形品に加工ができるように靱性をもたせるものになっています。

昔の樹脂は弱く、簡単に欠けてしまうことがありました。

その他では、粉末造形(または紛体造形)というものがあり、こちらは粉(パウダー状)のものを

一層づつ焼結させて積み上げていく方法になります。

光造形と比較すると、樹脂が強くナイロンの材質のものを作ることができます。

粉から作っているため表面にザラつきがあるのが特徴です。

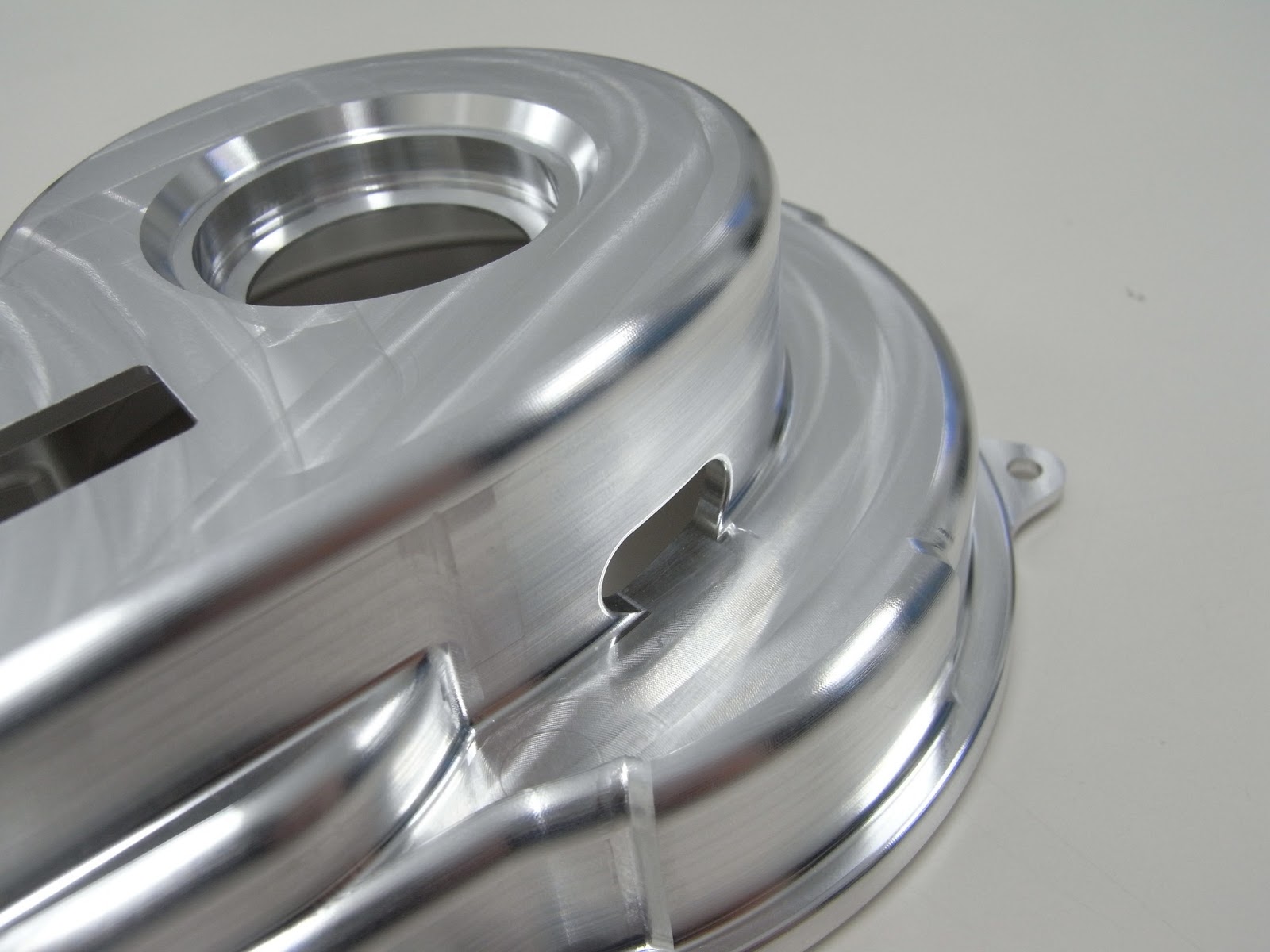

粉末造形のサンプル品

通常、これらふたつの積み上げていくピッチは0.1ミリですが、これよりさらに細かく積み上げて

いくものがあり、その積層ピッチは0.03ミリとなっています。

これまでの0.1ミリの積層では細かい形状が作れなかったものが、この微細な造形で可能に

なりました。

弊社では、おもにこの3種類の造形法で作ったものを提供しております。

形状確認用であれば十分この方法でも評価できるものだと思いますが、複数必要であったり

塗装したいという使用意図がございましたら、これらの方法で作ったものをシリコンゴムで型取り

して真空注型で樹脂製品を作ることができます。

光造形品や微細な造形品をワーキングモデルとして使用するのは、強度の面から考えると

あまり適さないため注型品を作って機能評価することをおすすめ致します。

微細な造形(ピッチ0.03ミリ)のものを型取りして、注型できるのかということをテストを

過去に行ないました。

微細造形品のサンプル

単純にすごい、そんなに簡単にモノが作れるんだという感覚ではないでしょうか。

工業用試作モデルを作っているモノづくりの業界では、以前より知られている技術です。

その技術は、今の3Dプリンターも含めて『ラピッドプロトタイピング』と総称して言われており

おそらく1990年代くらいからあるものだと思います。

この業界で主流なのが光造形。

これは光硬化樹脂にレーザーを照射させて硬化させて一層づつ積み上げていく方法で、

近年は樹脂も改良され光造形品に加工ができるように靱性をもたせるものになっています。

昔の樹脂は弱く、簡単に欠けてしまうことがありました。

その他では、粉末造形(または紛体造形)というものがあり、こちらは粉(パウダー状)のものを

一層づつ焼結させて積み上げていく方法になります。

光造形と比較すると、樹脂が強くナイロンの材質のものを作ることができます。

粉から作っているため表面にザラつきがあるのが特徴です。

粉末造形のサンプル品

通常、これらふたつの積み上げていくピッチは0.1ミリですが、これよりさらに細かく積み上げて

いくものがあり、その積層ピッチは0.03ミリとなっています。

これまでの0.1ミリの積層では細かい形状が作れなかったものが、この微細な造形で可能に

なりました。

弊社では、おもにこの3種類の造形法で作ったものを提供しております。

形状確認用であれば十分この方法でも評価できるものだと思いますが、複数必要であったり

塗装したいという使用意図がございましたら、これらの方法で作ったものをシリコンゴムで型取り

して真空注型で樹脂製品を作ることができます。

光造形品や微細な造形品をワーキングモデルとして使用するのは、強度の面から考えると

あまり適さないため注型品を作って機能評価することをおすすめ致します。

微細な造形(ピッチ0.03ミリ)のものを型取りして、注型できるのかということをテストを

過去に行ないました。

微細造形品のサンプル

非常に細かいもので下に緑のマットがありますが、実線が10ミリ刻みで破線は5ミリを

あらわしているのでこの大きさが想像できるのではないでしょうか。

あらわしているのでこの大きさが想像できるのではないでしょうか。

形状は大きさこそ小さいですが、鬼の金棒のようで軸周りにピンがたくさんあります。

非常にピンが細かいため、少し力が加わるだけで簡単に折れてしまいます。

ここから、この製品をシリコンゴムで型取りして樹脂が流れるかテストを行いました。

成功すればピンの強度が増すため少し力が加わった程度では折れることはありません。

何度かトライしてできたものがこちらです。

微細造形品から真空注型した製品

ほぼ形状が再現できています。

型取り時にピンが折れてしまうことがありましたが、もう少し改善するとこのような細かい形状の

ものでも注型することが可能です。

ただし、型取り後の元の製品は壊れてしまいます。

ちなみにこの微細な造形品は、3Dプリンターで作ったもので材質はアクリル系の樹脂です。

コメント

コメントを投稿