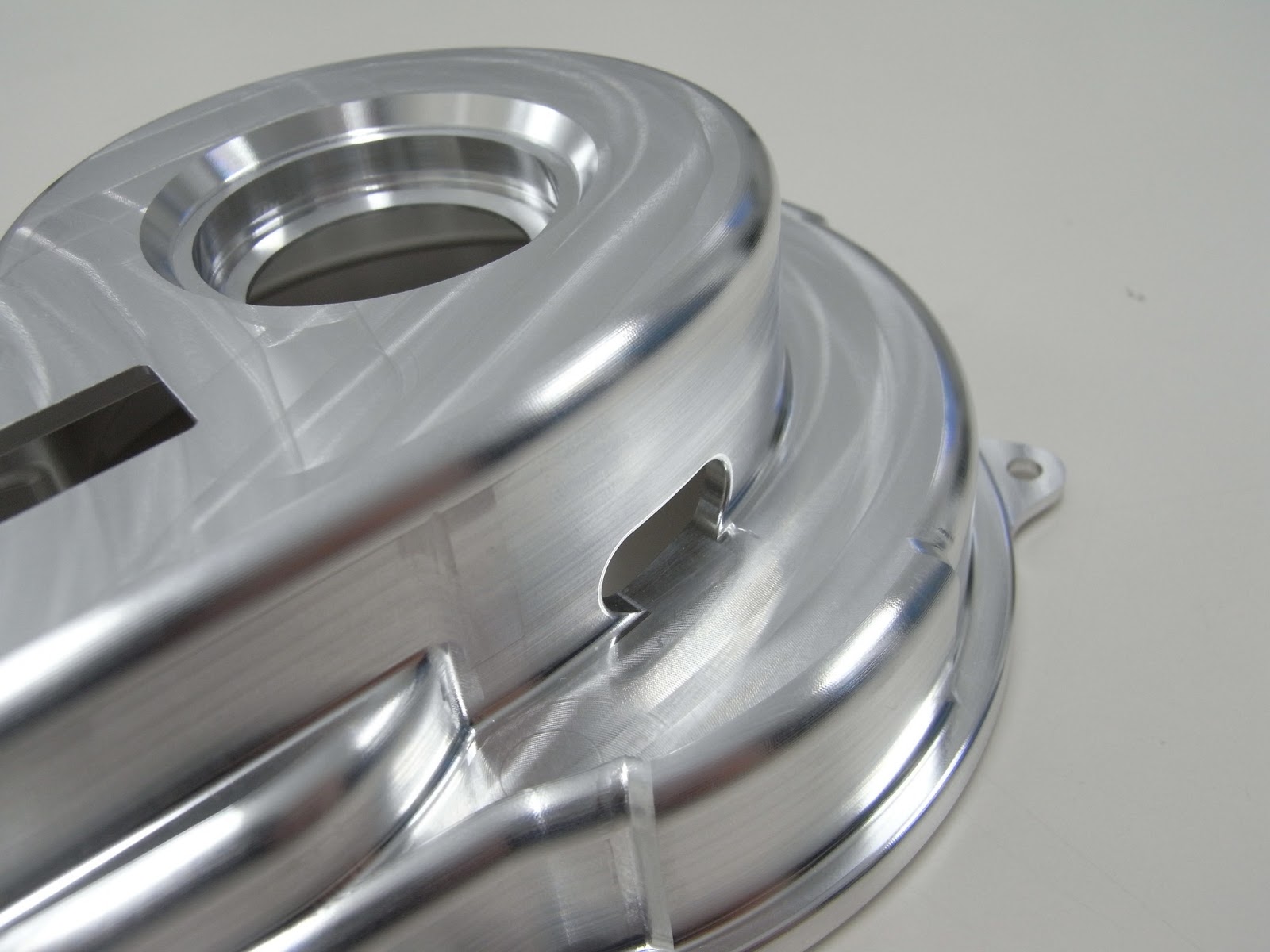

亜鉛ダイカストの試作(ZDC2、ベリック)

亜鉛ダイカストの試作、これはホームページからお問い合わせいただくことも多いため

再度こちらで案内いたします。

2010年8月のキリンノメ『亜鉛ダイカスト(ZDC2)の試作』で紹介しておりますが、

そこから状況も変わっていますので、新たに書き直してのご案内です。

再度こちらで案内いたします。

2010年8月のキリンノメ『亜鉛ダイカスト(ZDC2)の試作』で紹介しておりますが、

そこから状況も変わっていますので、新たに書き直してのご案内です。

2010年8月当時、亜鉛ダイカストの材料は寸法が150×150の型を所有していて、

そこから材料を作っていましたが、今対応できる製品寸法は大きくなっております。

亜鉛ダイカストはZDC2になります。

国内で使用されている90%以上がZDC2のため、お問い合わせいただくことも多いです。

さらに、最近ではベリックでのご相談もいただくため、現在はZDC2とベリックの

2種類の試作が対応できます。

これらの内容は、以前のブログで紹介しているものとちがっており対応できる幅が

広がったと言えます。

亜鉛ダイカストの特性として、溶解温度がアルミダイカストより低いため成形性がいい。

つまり、薄肉でも寸法精度が出しやすいということになります。

振動を吸収するという性格も持っています。

表面処理では電気メッキができるというのも特性のひとつです。

亜鉛ダイカストが使用されているのは自動車が多く、全体の半分を占めており

次に二輪、電機機械、一般機械と続きます。

自動車ではドアハンドルやラジエーターのグリルカバー、二輪ではスロットルレバー、

自動販売機のドアレバー、業務用冷蔵庫のドアレバー、カメラまわりの各種部品や

建築で使われるドアのレバー、各種シリンダーなどで使用されています。

量産前の試作、同じ材料で評価したいというのは当然です。

材料を調達して切削加工を1個から対応しております。

製品数は多くないから金型は作らず、切削品をご希望されるケースもございます。

亜鉛ダイカストでの試作はZDC2とベリックを材料調達から行なっております。

亜鉛ダイカストはZDC2になります。

国内で使用されている90%以上がZDC2のため、お問い合わせいただくことも多いです。

さらに、最近ではベリックでのご相談もいただくため、現在はZDC2とベリックの

2種類の試作が対応できます。

これらの内容は、以前のブログで紹介しているものとちがっており対応できる幅が

広がったと言えます。

亜鉛ダイカストの特性として、溶解温度がアルミダイカストより低いため成形性がいい。

つまり、薄肉でも寸法精度が出しやすいということになります。

振動を吸収するという性格も持っています。

表面処理では電気メッキができるというのも特性のひとつです。

亜鉛ダイカストが使用されているのは自動車が多く、全体の半分を占めており

次に二輪、電機機械、一般機械と続きます。

自動車ではドアハンドルやラジエーターのグリルカバー、二輪ではスロットルレバー、

自動販売機のドアレバー、業務用冷蔵庫のドアレバー、カメラまわりの各種部品や

建築で使われるドアのレバー、各種シリンダーなどで使用されています。

量産前の試作、同じ材料で評価したいというのは当然です。

材料を調達して切削加工を1個から対応しております。

製品数は多くないから金型は作らず、切削品をご希望されるケースもございます。

亜鉛ダイカストでの試作はZDC2とベリックを材料調達から行なっております。

コメント

コメントを投稿